Fiers comme Oscar

Rock Tavern, Etats-Unis -- Le plus frappant, c’est à quel point chacun est fier de son travail sur l’Oscar d’Hollywood. Toutes les personnes impliquées dans la fabrication des statuettes y apportent un soin artisanal, presque maniaque. De l’image numérisée en 3-D jusqu’à la pièce polie avec soin, poinçonnée, emmaillotée et prête à l’envoi pour être plaquée or à Brooklyn.

J’imagine que cela va de soi pour fabriquer l’Oscar, un des plus célèbres trophées dans le monde, décerné chaque année depuis 1929 à ce qui se fait de mieux en matière de cinéma.

La statuette de l'Oscar, plaquée or, derrière son modèle en cire. (AFP / Don Emmert)

La statuette de l'Oscar, plaquée or, derrière son modèle en cire. (AFP / Don Emmert)Pour tout dire je ne suis pas un fan du septième art. Mais j’ai un peu approfondi mes connaissances en la matière grâce à ce reportage.

Je sais à quoi servent les Oscars, j’ai même couvert la cérémonie une année, mais je ne m’étais jamais vraiment intéressé à la statuette elle-même. Il y a quelques années, j’ai eu la chance de l’approcher pour une séance photo dans un studio TV de New York, et j’ai pu l’observer de près.

C’est une pièce magnifique, une sorte de chevalier tenant une grande épée et juché sur une bobine de film avec cinq rayons, symbolisant chacun les métiers originaux de l’Académie des arts et des sciences du cinéma : acteurs, réalisateurs, producteurs, techniciens et scénaristes.

Oscar mesure précisément 34,29 centimètres et pèse 3,6 kilos, un beau bébé. A ce jour 3.048 exemplaires ont été attribués, depuis le premier, décerné à l’acteur Emil Jannings pour ses premiers rôles dans “Crépuscule de gloire” (The last command) et “Quand la chair succombe » (The way of all flesh).

A l’origine la statuette était faite en bronze plaqué d’or. Ses fabricants ont changé avec les années et trente-trois ans durant, jusqu’en 2015, elle a été fabriquée par un producteur de trophées de Chicago, dans un alliage appelé britannium, et plaquée d’un alliage d’or. Depuis, l’académie en a confié la réalisation à Polich Tallix, une fonderie d’art basée dans le haut de la vallée de l’Hudson, dans l’Etat de New York.

C’est là que j’ai pu approcher les 50 statuettes en préparation pour la cérémonie de cette année.

(AFP / Don Emmert)

(AFP / Don Emmert)Une des choses que je préfère dans les séances photo pour illustrer un sujet magazine, c’est la chance de pouvoir approcher des gens normaux, et discuter avec eux. Un photographe d’actualités doit normalement se contenter de suivre des évènements. Ce qui est très chouette, et a ses avantages. Mais on ne communique pas vraiment avec les gens. Là, c’est le contraire, c’est l’occasion d’établir un lien et un échange avec toutes sortes de personnes.

La fonderie partage l’espace d’un immense entrepôt avec d’autres ateliers pour artistes. Elle produit toutes sortes de pièces. Quand je m’y suis trouvé en janvier, elle fabriquait une grande œuvre du célèbre Jeff Koons. Ce qui vous donne une idée du niveau de la fonderie.

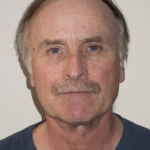

Daniel Plonski, concepteur du modèle numérisé de la nouvelle statuette. (AFP / Don Emmert)

Daniel Plonski, concepteur du modèle numérisé de la nouvelle statuette. (AFP / Don Emmert)Il y a neuf ou dix personnes, très relax, très amicales, qui travaillent sur les statuettes. Cela leur prend environ trois mois, avec toute une série d’étapes. Quand la fonderie a été choisie par l’Académie, elle a revu avec elle le procédé de fabrication et la forme d’Oscar. Ils ont décidé de revenir au bronze et à un aspect plus fidèle à la statuette d’origine. De subtiles modifications l’avaient altéré au fil des ans.

Ils ont fait un scan de celle de 1928, l’ont comparée avec celle de 2015, et ont produit quelque chose qui s’inspire des deux, tout en restant plus proche de la première.

Pour tout dire, je serais bien en peine de distinguer les différentes versions d’Oscar. Mais les fondeurs le font sans hésitation. Daniel Plonski, qui a conçu le dernier modèle numérique en 3-D, est entré en pleine séance photo. « C’est la version de l’an dernier », a-t-il dit sans hésitation. J’aurai pu continuer pendant des heures sans me rendre compte de rien.

Le même genre de scène s’est répété avec chacun des intervenants dans le processus de fabrication. Cet objet était comme leur bébé, et ils en étaient très fiers, quelle que soit l’étape dont ils avaient la charge.

Et il y en a des étapes. A commencer par la conception numérique en 3-D. Qui permet de sortir, avec une imprimante, - 3-D vous l’aurez deviné-, un modèle grandeur nature en cire. Cette statuette de cire permet de fabriquer un moule en silicone, et ensuite un moule en céramique. Ce dernier est alors empli de bronze en fusion. Une fois refroidies, les statuettes passent plusieurs stades de polissages avant d’être poinçonnées avec un numéro de série. Elles sont alors expédiées à Brooklyn pour y être plaquées en or 24 carats.

Il y a toujours une seule personne responsable pour chaque étape du processus. Et elle est du genre perfectionniste. Le gars qui polissait les statuettes m’a fait un véritable cours sur les produits qu’il utilise : pour enlever une rayure c’est celui-ci, pour la patine c’est celui-là…

Leo Sotelo, polit avec précaution une statuette. (AFP / Don Emmert)

Leo Sotelo, polit avec précaution une statuette. (AFP / Don Emmert)Son collègue chargé du poinçonnage n’était pas moins passionné. Il ne s’agit pas de placer la marque comme si on travaillait à la chaîne. Il y a une façon de le faire, bien particulière. Comme un artiste.

Au bout du compte, cette couverture s’est terminée comme tous les bons sujets magazines le devraient. Avec le sentiment du travail bien fait, que communiquent ces gens simples, vraiment gentils. Des artisans fiers de leur travail, attentionnés et précis dans tout ce qu’ils font.

Ce blog a été écrit avec Yana Dlugy à Paris.

(AFP / Don Emmert)

(AFP / Don Emmert)